|

Peterbilt 379 Dumptruck - Baubericht:

Eigenbau im Maßstab 1:7,3 |

||

|

|

| Die Vorlage: Als Vorlage für mein neues Projekt soll dieses Foto dienen. Los geht es demnächst hier mit dem Rahmenbau.

Bildquelle: www.SuperShowRigs.com

(Bitte auf die Bilder klicken um sie zu vergrößern.) |

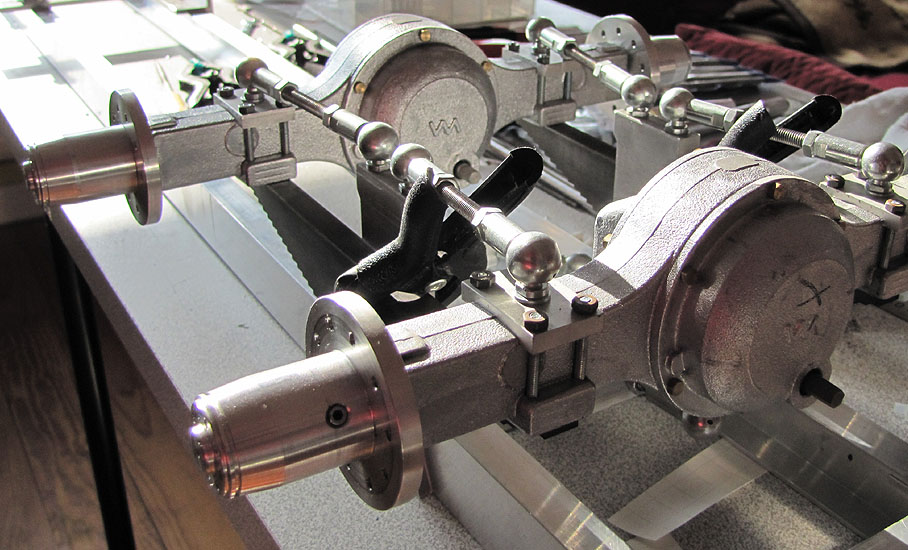

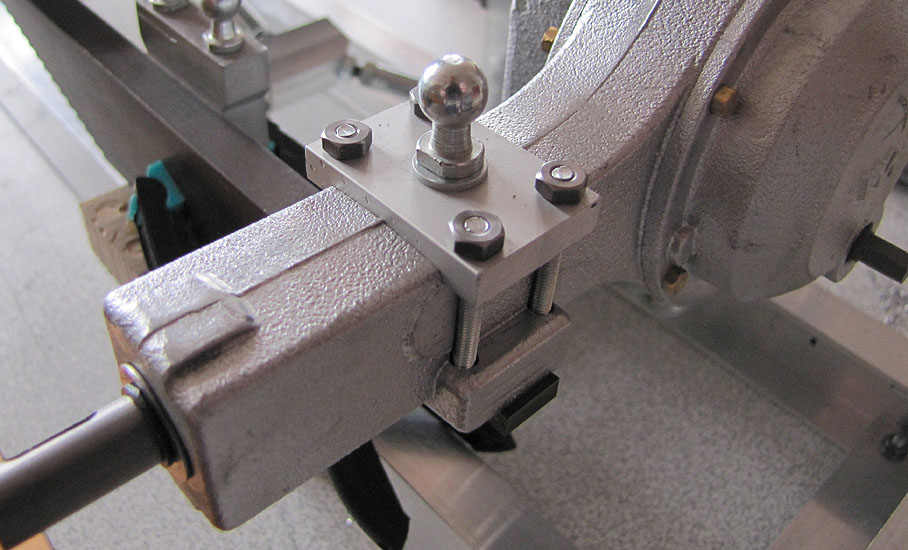

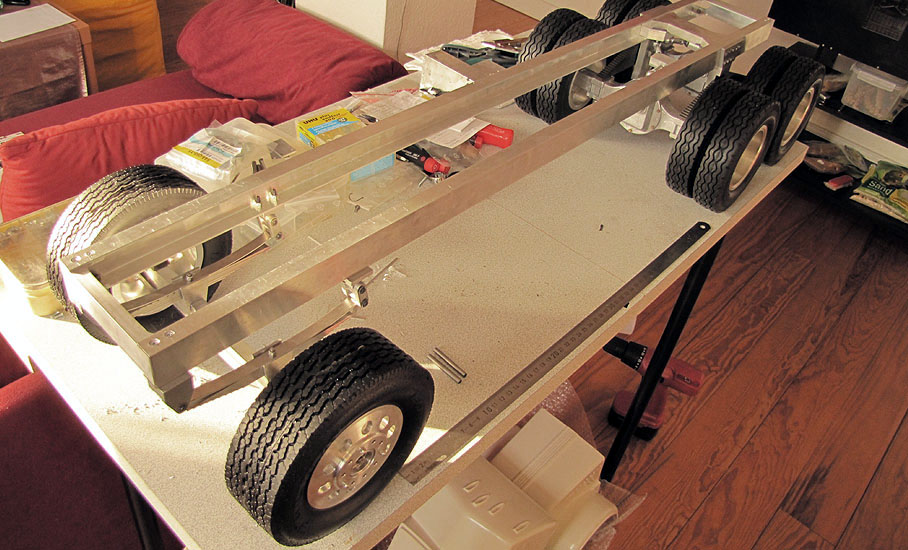

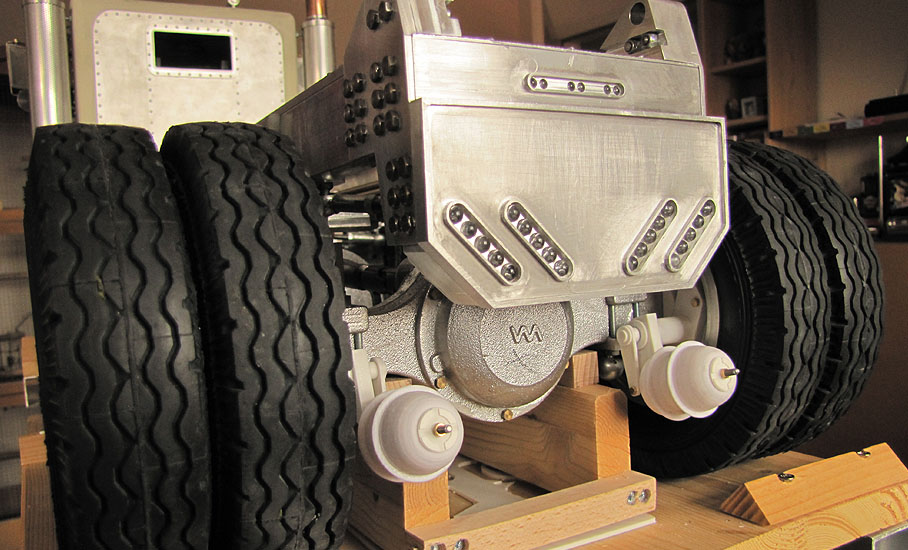

Der Anfang: Der Rahmen aus 15x30x15x2 Aluprofilen war schnell gebaut. Nun ging es an die Pendelei. Die Teile hierfür stammen von einem Modellbaukollegen, sind aus Alu bzw. Stahl (Federwippe) gedrahtet und extrem stabil ausgelegt. Kleinigkeiten fehlen aber noch um diese fertigzustellen. Die Antriebsachsen sind von Rüdiger Schink. Da ich die Gelenkköpfe nicht direkt in die Achse schrauben wollte, musste ich mir eine andere Lösung ausdenken. |

|

|

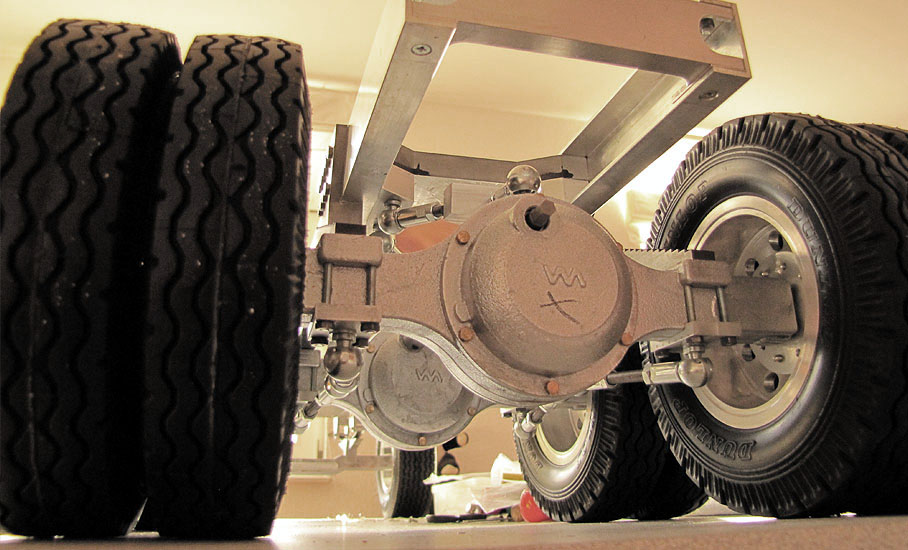

| Ein Rechteckprofil 5x20 mm wurde hierfür auf 30 mm abgelängt und mit den gleichen Lochabständen wie auf der bereits vorhandenen "Blattfederaufnahme" versehen. Anschließend habe ich mit 30 mm Senkkopfschrauben die Platten verschraubt und den Gelenkkopf in diese Platte geschraubt. Damit das Ganze auch passte, musste ich allerdings die Achsen an dieser Stelle um 2 mm Material erleichtern. Immer noch besser als bis zur Welle zu bohren und dort womöglich mit dem Gelenkkopf auf die Welle der Achse zu stoßen. | Nachdem ich von einem befreundeten Modellbaukollegen die beiden speziellen Schrauben für die beiden Federwippen bekommen habe (Habe leider keine Drehbank), konnte es nun weitergehen. Nun steht er hinten bereits auf eigenen Rädern und es müssen nur noch einige Details mit der Zeit angebracht werden. Damit die Achsen beim Anheben des Modells nicht nur an den Querlenkern hängen, werde ich noch Halteösen anbringen. Wie genau das aussehen soll, weiß ich noch nicht. |

|

|

| An die Vorderachse habe ich mich auch rangemacht ... Die Aufhängung ist montiert. Diese ist 20 mm breit und mein Rahmenprofil 15 mm. Somit habe ich nach außen einen "Überhang" von 5 mm. Diesen möchte ich noch mit sogenannten Blindblechen kaschieren. Wie das genau aussehen soll, werdet Ihr demnächst noch sehen. Es fehlen jetzt noch die Gelenkbolzen, die erst rein können wenn ich die Passscheiben besorgt habe und die Anlenkhebel. Die Räder sind also nur mal rangestellt für einen ersten Gesamteindruck. |

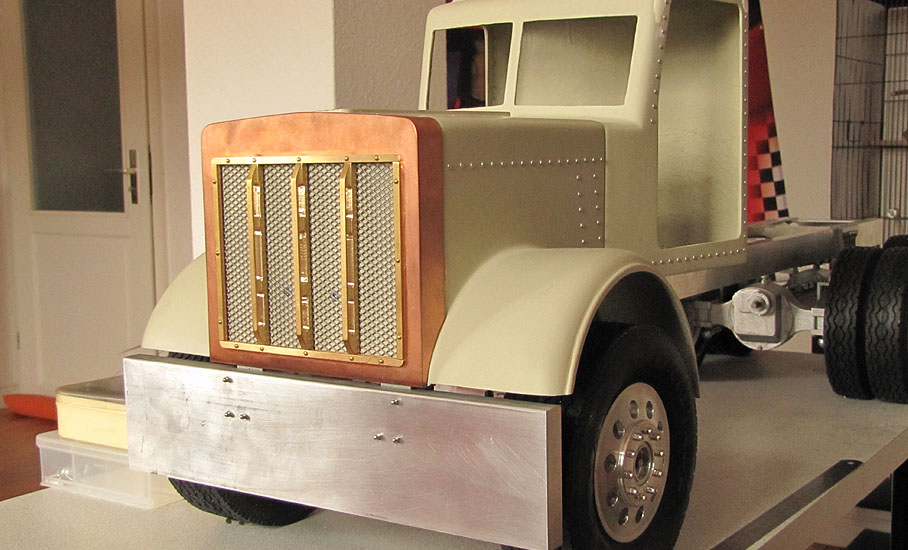

Nachdem das Fahrgestell nun soweit fertig ist, ging es ans Fahrerhaus. Hier ist nun viel spachteln und schleifen angesagt ... Dabei habe ich die Nieten erst mal entfernt. Diese möchte ich durch echte Nieten ersetzen. Beim Fahrerhaus bin ich damit bereits soweit durch und habe auch die Fenster und Türen ausgeschnitten. Bei der Motorhabe steht mir das noch bevor. Den Grill hat mir der Peter Schwarz angefertigt. Vielen Dank! Das war mir selbst ne Nummer zu komplex. Zu sehen ist auch ein Teil der veränderten / verstärkten Radaufhängung vorn. |

|

|

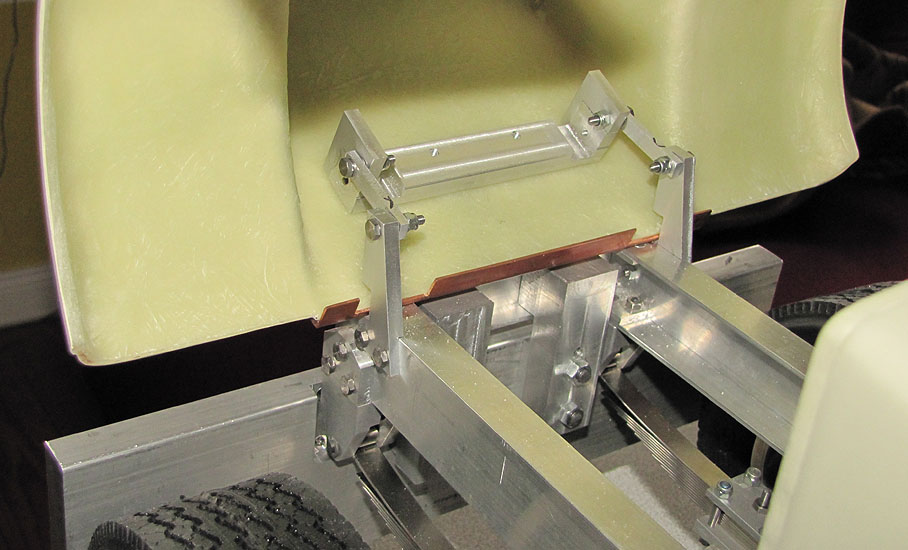

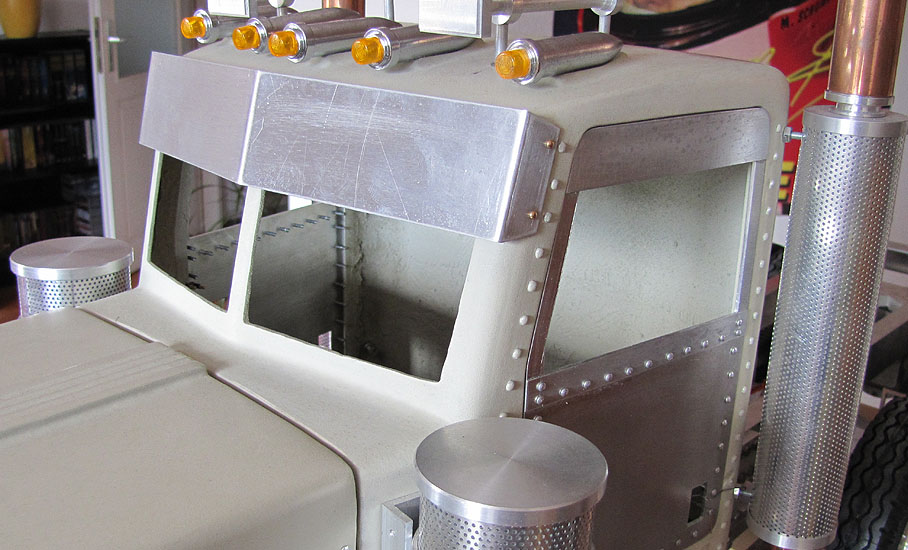

| Fürs Erste ist es vollbracht. Das Fahrerhaus und die Motorhaube sind nach diversen Schleif- und Spachtelarbeiten soweit fertig. Hier und da wird sicherlich noch das eine oder andere neu verspachtelt werden müssen, aber das mache ich nachdem die Anbauteile angebracht sind. Als Nieten habe ich eine Kopfgröße von 2,7 mm genommen welche einen Schaftdurchmesser von 1,6 mm besitzen. Jetzt war Löcher bohren angesagt ... ca. 140 Stück ... und es wurde alles verklebt. | Die Motorhaube wurde auch klappbar gemacht da ich hier später den Akku unterbringen möchte und demzufolge rankommen muss. Um den Höhenunterschied zum Rahmen beim Klappen ausgleichen zu können, musste ich quasi ein doppeltes Scharnier anfertigen. Dabei wird nun die Motorhaube etwas vom Rahmen weggezogen und anschließend hochgeklappt. Ist nicht originalgetreu, aber hier kommt es mir auf den Nutzen an. |

|

|

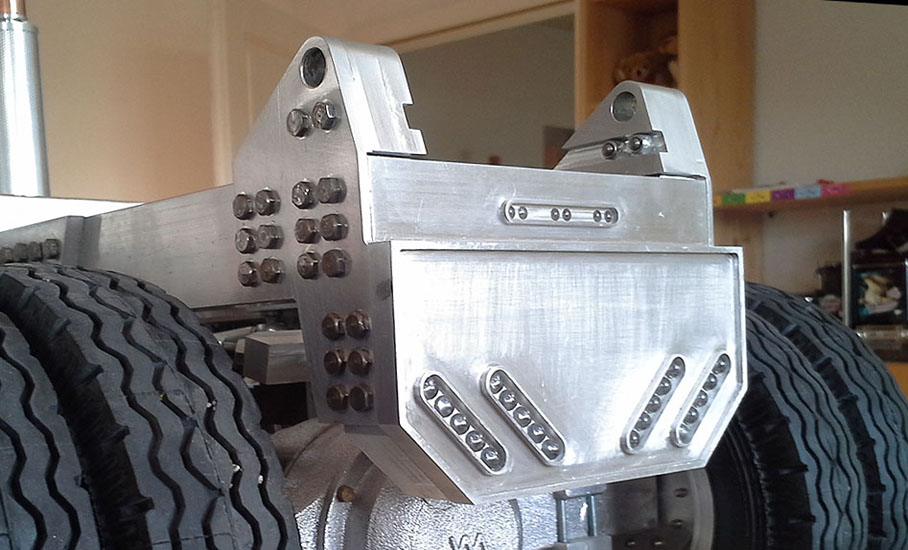

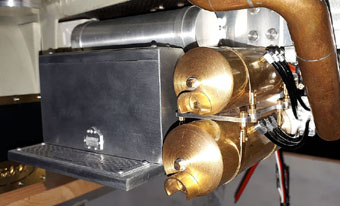

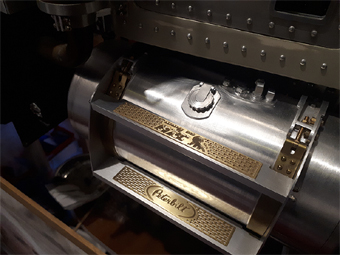

| Als erstes Anbauteil war nun die Stoßstange an der Reihe. Noch besteht sie aus einem massiven 15 x 70 x 300 mm Alublock. Später, wenn ich für die vielen LEDs die Löcher bohre, werde ich hinten Ausfräsungen vornehmen um diese verlöten zu können und das Gewicht der Stoßstange noch etwas reduzieren. | Weiter ging es mit der Elektronikbox (umgangssprachlich Tank). In diesem Tank möchte ich möglichst die gesamte Elektronik unterbringen. Der Außendurch-messer beträgt 90 mm und die Länge erstreckt sich auf 200 mm. Das Ganze habe ich mir drehen lassen, da ich leider (noch) keine Drehbank besitze. Die Spannbänder sind nur angedeutet. Der Grund hierfür ist, das ich den Tank abnehmbar gestaltet habe um später an die Elektronik ranzukommen. Die Rückseite ist aufgeschnitten und somit kann ich den Tank über 2 Träger schieben. |

|

|

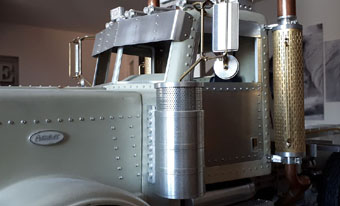

| Auf diesem Bild ist dies besser zu erkennen. Die Rückseite des Tanks wird natürlich noch verkleidet, aber dies mache ich erst im Rahmen des Einbaus der Elektronikkomponenten. Gehalten wird alles durch 2 Schrauben am Rahmen der beiden Trittstufen, die auch gleich den Tank fixieren. Eigentlich eine recht einfache Angelegenheit, die mir aber dennoch einiges an Kopfzerbrechen bereitete. | Nun ging es an die Luftfilter. Auch diese Teile habe ich mir drehen lassen. Oben kommt noch ein Gitter rum, welches in kleine "Rillen" eingepasst wird. Die Halterung ist bereits mit kleinen Löchern versehen, in denen später LEDs leuchten werden. Hierbei bin ich mir aber noch nicht ganz im Klaren inwiefern ich das gestalten werde. Fest steht allerdings, dass vor und hinter dem Luftfilter je 8 Stück kommen. |

|

|

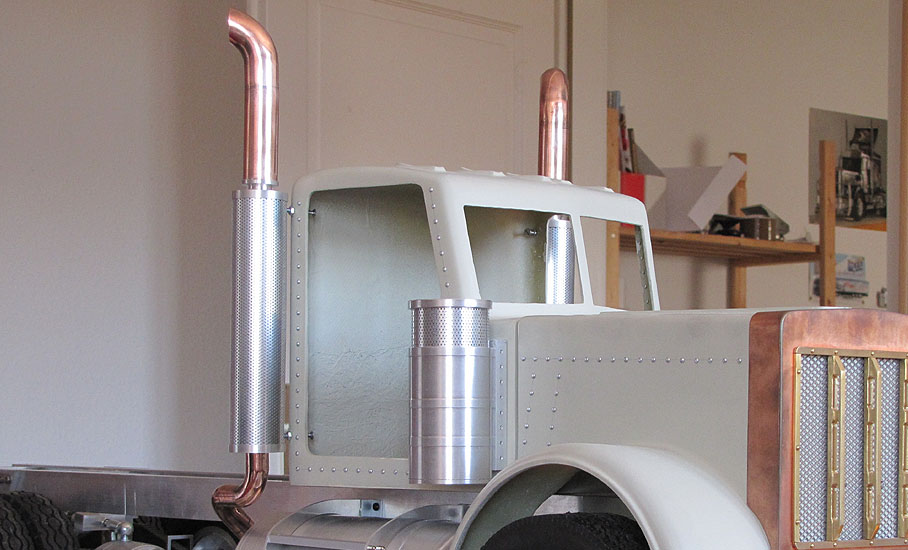

| Der Einstieg auf der Fahrerseite ist fertig. Hier soll später einmal der Empfänger untergebracht werden. Der Lufttank wurde aus Aluvollmaterial gedreht (vielen Dank Peter) und auch der Rest besteht aus Aluminium. Die Seitenteile wurden gelasert. Im Inneren habe ich mir schon mal provisorische Halterungen eingefräst und das Ganze außen dann mit 0,5 mm Alublech verkleidet. | Nächster Bauabschnitt. Nach ewig langen Recherchen und Angebote einholen was die Krümmer angeht ist es nun vollbracht: Leider war keine Firma in der Lage diese Teile CNC zu biegen. Dank der großen Hilfe von Peter sind diese nun weichgelötet mit Teilen aus dem Baumarkt. So enstanden auch die oberen Rohre, die allerdings hartgelötet sind. Als Lochblech für den Schalldämpfer habe ich 0,5 mm Alublech verwendet mit 1,1 mm großen Löchern - wirkt sehr fein und edel. Dieses Lochblech kam auch bei den Luftfiltern zum Einsatz. |

|

|

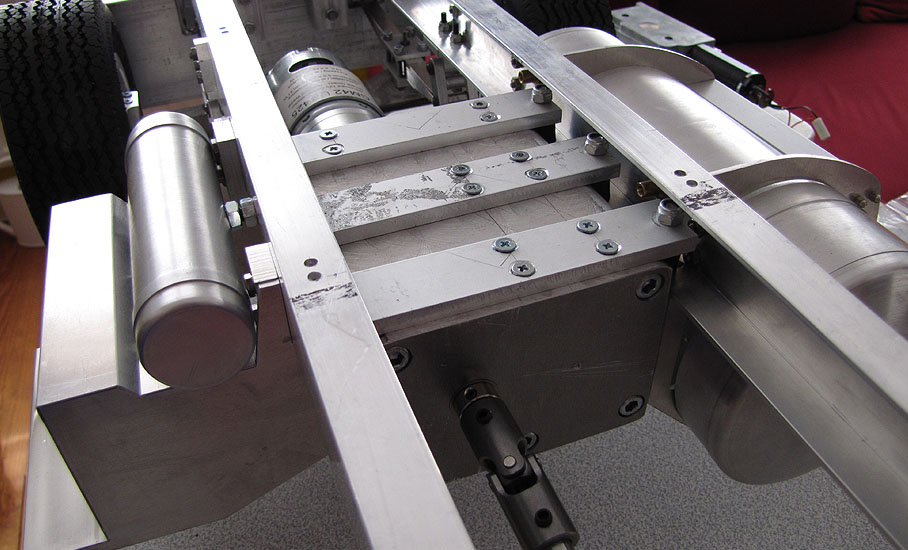

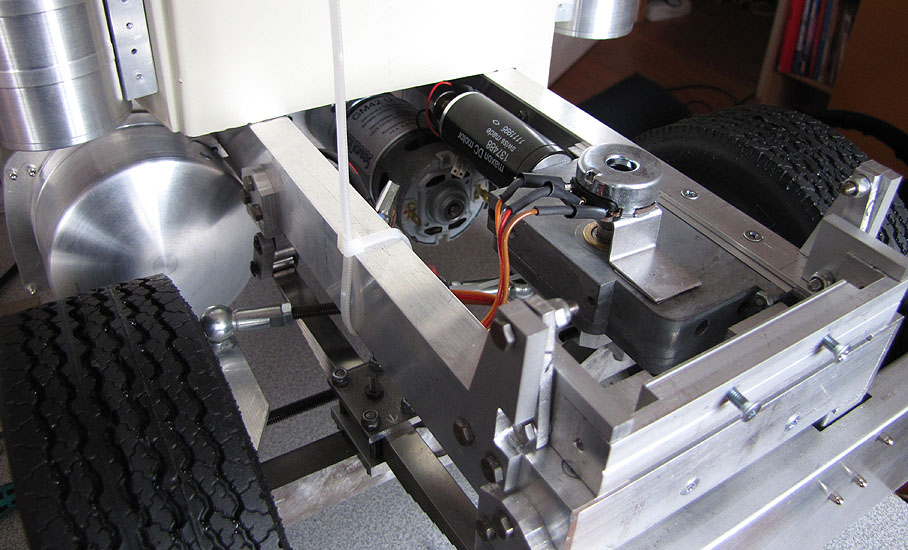

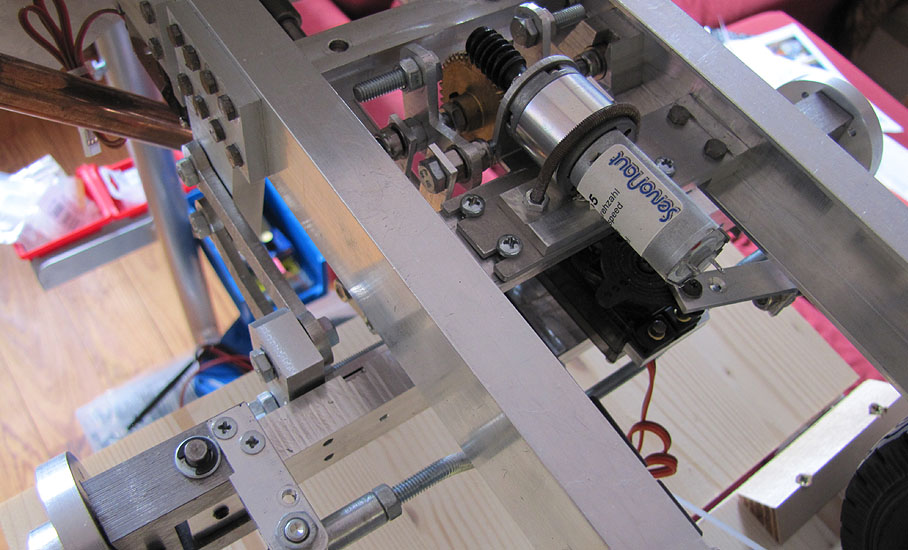

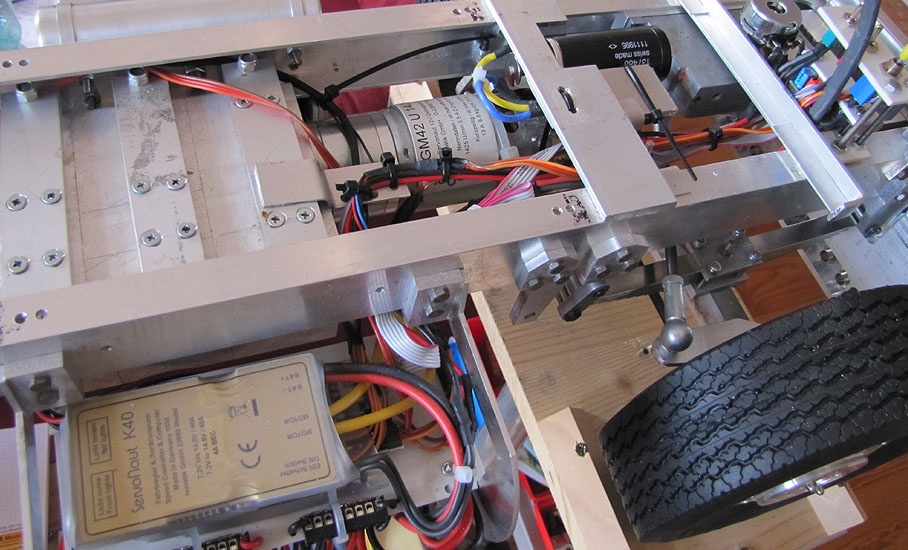

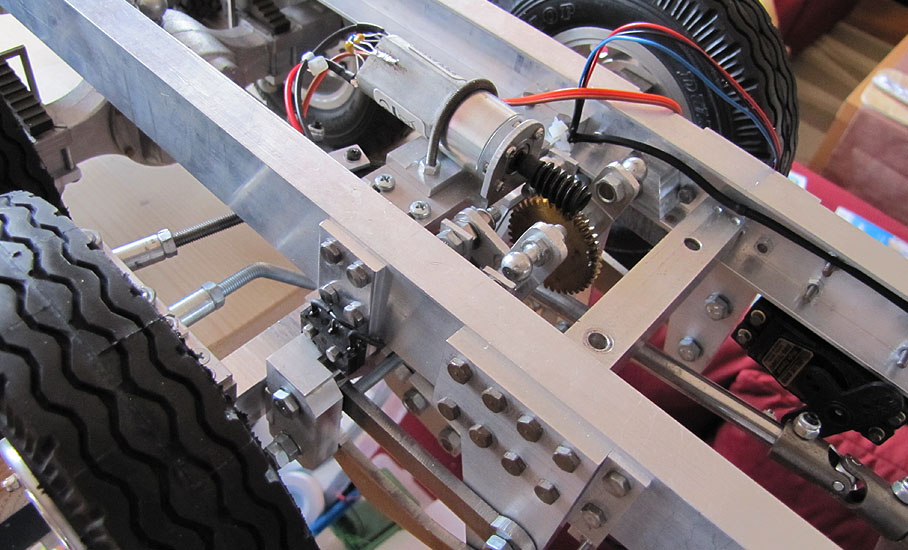

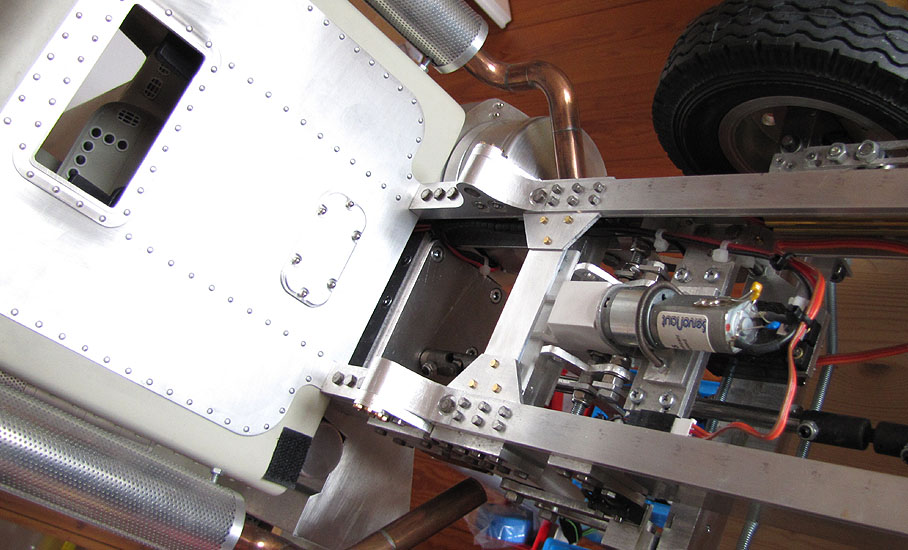

| Das Getriebe ist ein Eigenbau nach meinen Wünschen. Da ich den 1425er Motor von Servonaut habe und statt der 10:1er Achsen nun doch die 3:1er Achsen nehmen musste, war eine größere Untersetzung nötig - außerdem wollte ich gern 2 Gänge (einen Fahrgang und einen Kriechgang) haben. Entwickelt und gebaut hat dieses Getriebe dann der Helge für mich - Vielen Dank Helge. Gelagert wird das Ganze auf Gummipuffern (sogenannte Schwingungsdämpfer) um die Vibrationen zu reduzieren. | Weiter ging es mit der Lenkung. Die Spurstange ist ja bereits verbaut. Nun musste der Getriebemotor nebst Gestänge eingebaut werden. Verwendung findet ein "Maxon DC Motor", den mir ein Freund auf der Intermodellbau in Dortmund besorgte. Nach dem Zerlegen wurde in den 10 mm Bolzen ein 6 mm Loch gebohrt um die 6 mm Welle des Potis unterzubringen. Dieses Poti ist später für die Rückmeldung der Endlagen beim Lenkeinschlag zuständig. |

|

|

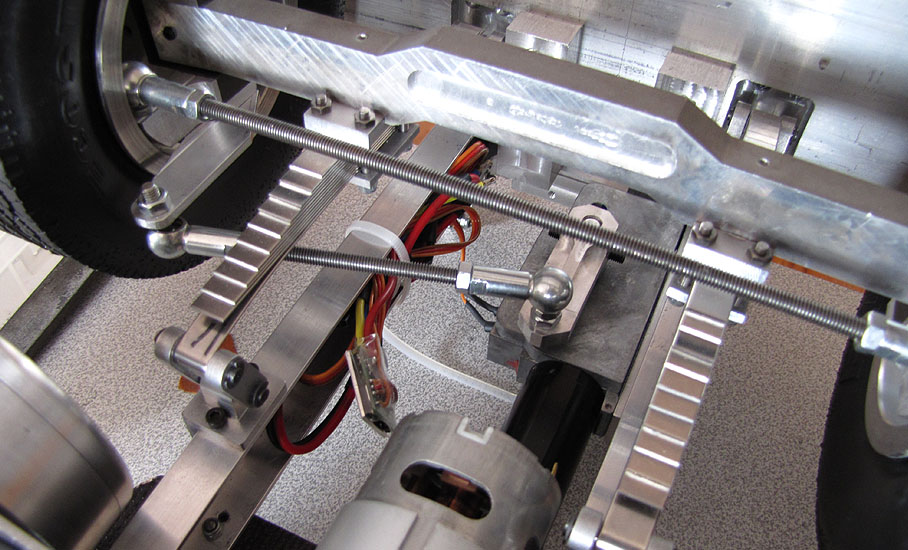

| Hier ist das Lenkgestänge zu sehen. Verwendet habe ich M5 Gelenkköpfe und M5 Gewindestangen. Soll ja alles auch ein wenig stabil werden. Jedenfalls ist die Lenkung jetzt soweit fertig ... muss theoretisch nur noch die Elektronik rein um endlich auch mal fahren zu können. Derzeit ist für die Lenkung noch ein Thor-Regler vorgesehen, der aber später durch einen von Servonaut ersetzt wird. |

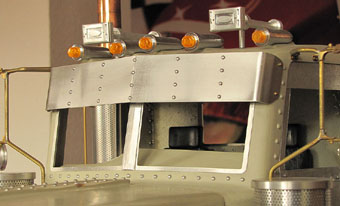

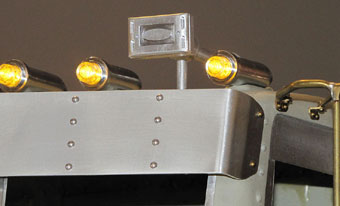

Auch die Dachlampen haben ihren Platz eingenommen. Diese sind aus Messing gedreht und anschließend hochglanzverchromt. Die orangenen Gläser sind von Conrad. Als Leuchtmittel verwende ich LEDs, die aber noch nicht angeschlossen sind. Da ich selber keine Drehbank besitze, hat mir ein Freund ausgeholfen und diese für mich angefertigt. |

|

|

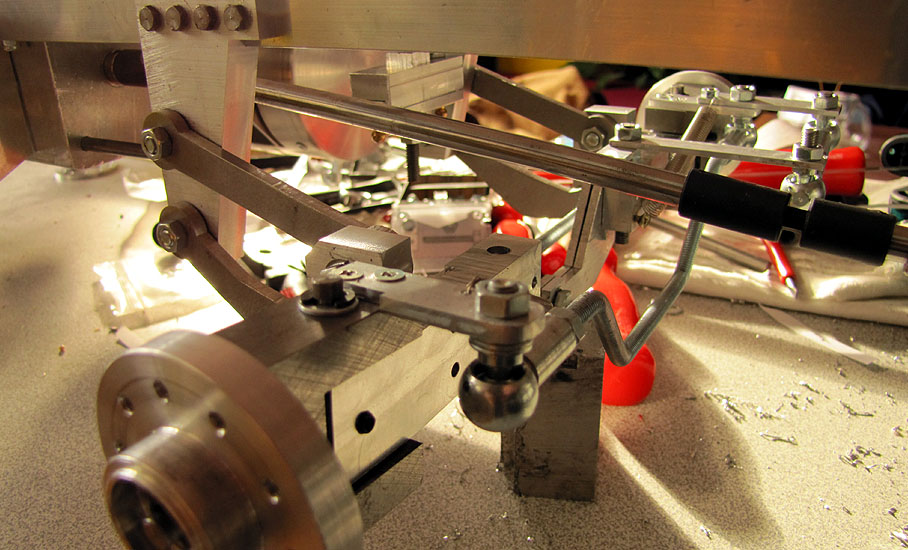

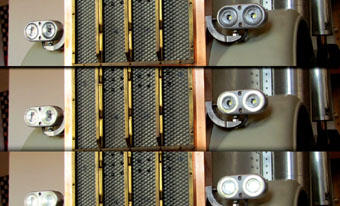

| Als nächstes kamen die Scheinwerfer an die Reihe. Da es diese leider nicht mehr zu kaufen gibt, war hier Eigeninitiative angesagt ... Nach langen Recherchen und Absagen diverser Modellbaufirmen, bin ich hier in Ludwigslust fündig geworden. Die Halterungen widerum sind selbst gefräst. Aus einem 40 mm Alurohr mit 5 mm Wandstärke habe ich Ringe gesägt die dann entsprechend mit der Fräse bearbeitet wurden. Mit dem Ergebnis bin ich nun sehr zufrieden, auch wenn die CNC-Teile nicht gerade billig waren. | Weiter ging es mit der Liftachse ... diese stellte sich allerdings als ganz eigenes Projekt heraus. Folgende Punkte waren für mich umzusetzen: - natürlich heb- und senkbar ... soll ja ne Liftachse sein - pendelnd - damit diese den Achsbewegungen der Antriebsachsen folgen kann - lenkbar - damit die Räder bei Kurvenfahrt nicht "radieren" Die letzten beiden Punkte erschwerten den Bau zusätzlich. Zunächst setzte ich alles mechanisch um, was zwar funktionierte, aber doch immer wieder klemmte. |

|

|

| Also alles neu und umdenken ... Im Großen und Ganzen funktioniert sie nun auch schon, aber kleine Detailverbesserungen sind noch notwendig ... Hierbei kommt ein Getriebemotor von Servonaut mit Schneckengetriebe zum Einsatz. Der Vorteil dabei ist, dass die Schnecke kein "Eigenleben" entwickelt. Durch das doch recht hohe Gewicht der Achse werden die Zähne, welche in die Schnecke greifen stark beansprucht. Somit müssen noch Federn eingebaut werden, die das Ganze etwas entlasten sollen. Die Endlagenschalter fehlen hier auch noch. | Zwischendurch habe ich mich nun erst mal mit der ganzen Elektrik befasst. Nach vielem hin und her überlegen welchen Fahrtregler ich denn nun nehmen möchte fiel die Wahl auf den K40 von Servonaut. Diesen habe ich zu einem sehr guten Preis von einem Kollegen gebraucht bekommen. Die Möglichkeiten sind hier fast grenzenlos. Befeuert wird das Ganze von einem Bleiakku mit 12 Ah. Von GEWU wurde die Relaisplatine eingebaut und dann ging es ans Kabel verlegen. Das Licht spielt zu diesem Zeitpunkt für mich noch keine Rolle. Aber er fährt! |

|

|

| Im Rahmen der Elektrik wurde auch die Liftachse technisch fertig gestellt. Soll heißen: es sind noch einige Arbeiten zu machen wie bspw. Abdeckungen des Motors und der Hubmechanik und die Kabel alle sauber verlegen, aber sie funktioniert bereits. Die Endlagenschalter sind ebenfalls verbaut. Nun kann auch der Lenkservo beim Heben abgeschalten werden damit die Räder im gelifteten Zustand gerade bleiben. Die ganze Sache war nun leider recht komplex geworden, wie weiter oben bereits beschrieben, aber der Aufwand hat sich gelohnt. | Um das Dach zu komplettieren habe ich auch die Luftdruckhörner in Angriff genommen. Diese gibt es, so wie ich sie haben wollte, leider nicht zu kaufen. Also war selber bauen angesagt. Die Drehteile hat mir wieder ein Freund nach Zeichnung angefertigt und das eckige Frontteil entstand auf meiner Fräse in Heimarbeit. Sind mir auch ganz gut gelungen, denke ich, und runden das Gesamtbild auf dem Dach wunderbar ab. |

|

|

| Und wieder bin ich ein Stück weiter ... Die Türen bestehen komplett aus Aluminiumblech in einer Stärke von 1,5 mm. Die Blende oberhalb und unterhalb des Fensterrahmens bestehen aus 0,5 mm Aluminiumblech und wurden aufgeklebt. Anschließend alle Löcher (1,6 mm) für die Nieten gebohrt und ebenfalls verklebt. Auch die Sonnenblende wurde aus Aluminiumblech (1,0 mm) gefertigt und mit Nietschrauben (M 1,6) am Fahrerhaus verschraubt. |

Je öfter ich mir die Felgen vorn angesehen habe, desto weniger gefielen sie mir. Es waren eben doch nur normale Veroma-Felgen die verbreitert wurden. Gut, habe ich mir gesagt, es ist Lehrgeld. Zurück an's Zeichenbrett und los ging's. Zwar entsprechen sie nicht zu 100% dem Original, aber gewisse Abstriche muss man eben eingehen. Rein zufällig habe ich auf dem 6. Mitteldeutschen Treffen den Gerd Freiter kennen gelernt und schon stand dem Änderungsprojekt nichts mehr im Wege. Er fertigte sie mir nach meiner Zeichnung an und nun gefällt mir das auch! |

|

|

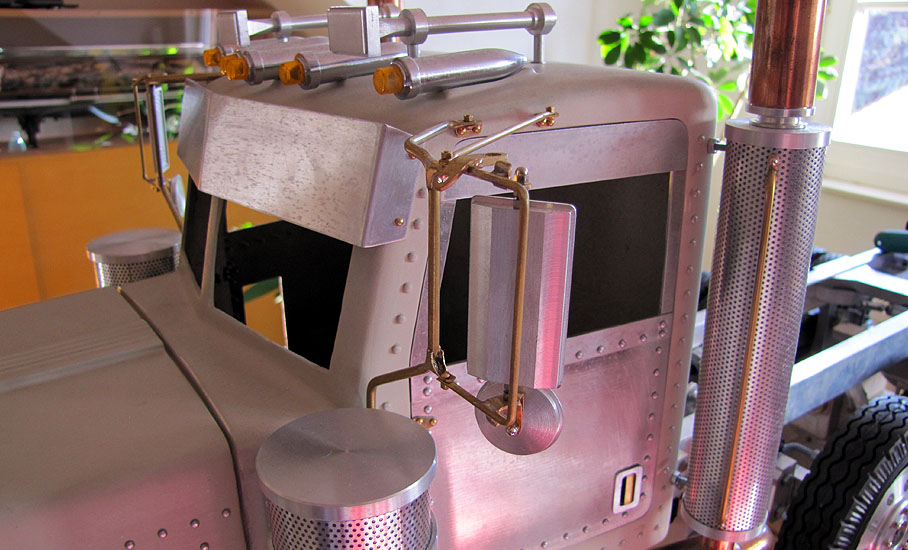

| Nun ging es mit den Spiegeln weiter. Die Halterungen sind aus Messing Weichgelötet. Der Hauptträger besteht aus 3 mm Messingrohr und der Spiegelträger aus 2,5 mm Messingrohr. Der eigentliche Spiegel ist aus Alu gefräst. Oben ist schon eine Halterung für die Antenne und das Rundumlicht. Der runde Totewinkelspiegel kommt noch ... | Und ein weiteres Stück vorangekommen. Die Spiegel sind nun weitestgehend komplett. Weiter ging es mit den Türgriffen. Da eine Variante mit Magneten für mich keine Alternative war, war wieder tüfteln angesagt. Die Türgriffe an sich waren schnell gefräst. Die Mechanik bereitete nun etwas Kopfzerbrechen, aber auch dieses Problem konnte gelöst werden und so schließen die Türen nun recht orginalgetreu. Nebenbei erhielt die Auspuffanlage auch einen Haltegriff zum bequemen Einstieg für den Fahrer. |

|

|

| Das Armaturenbrett besteht komplett aus Polysterol und kann bei Bedarf durch lösen der 4 Schrauben im Motorraum entnommen werden. Das Frontpanell ist mit Hilfe einer Folienschablone + Dremel erstellt worden. Die Instrumentenumringe und Lüftungsgitter sind gefräst und eingeklebt. Das Lenkrad ist ein 3D-Druck, wobei ich das Kreuz dann doch aus Alu gefräst habe um es später polieren zu können. Die Sitzgestelle sind gefedert und durch das Einlegen von Passscheiben in der Höhe verstellbar. Zwischen den Sitzen ist bereits die Getriebeabdeckung zu sehen. | Vom Fahrerhaus ging es nun erst mal nach hinten ... In mehreren Teilen aus Alu gefräst und anschließend verklebt bzw. verschraubt entstand der Heckabschluss. Darüber sind bereits die Lagerböcke für die Mulde zu sehen. Die beiden mittleren Leisten sind das Rücklicht und das Bremslicht und die beiden äußeren Rücklicht und Blinker. Beim Rücklicht leuchten demzufolge alle 4 Balken. Die Blinker funktionieren dann umgekehrt, soll heißen: Rücklicht aus - Blinker schaltet ein / aus / ein usw. - Rücklicht ein - Blinker schaltet aus / ein / aus usw. |

|

|

| Endlich habe ich auch die Aufnahmen für den Hubzylinder fertiggestellt. Die äußeren Blenden können abgenommen werden um die Lager im Fall des Falles wechseln zu können. Des Weiteren wurde eine kleine Rahmenverstärkung aufgesetzt, die auch gleichzeitig als zusätzlicher Kabelkanal genutzt werden kann. Die detaillose Fläche der glatten Fahrerhausrückwand habe ich nach Recherchen im Internet ein wenig mit Nieten ergänzt. | Kleines Update beim Armaturenbrett. Das Radio, ein Navi, die Regler der Lüftung- bzw. Klimaanlage und diverse kleine Schalter, Knöpfe und ein Zündschloss (Hier leider hinter dem Lenkrad versteckt.) haben ihren Platz gefunden um das Armaturenbrett aufzuwerten. Alle Teile sind aus Polysterol gefräst. Die Instrumente werden später noch mit kleinen Glasscheiben versehen und von hinten beleuchtet. |

|

|

| Bremsanlage: Zur optischen Vervollständigung des Hecks habe ich nach Recherche im Internet eine Bremsanlage eingebaut. Allerdings ist diese ohne Funktion da der K40-Regler eine Hybridfunktion besitzt um den Akku beim Bremsen wieder aufzuladen. Die Bremsanalage ist komplett aus Polysterol gefräst und auf die Achse gesteckt. Lediglich der Bremszylinder ist ein 3D-Druck-Teil. | Die Frontscheinwerfer: Nach langem Probieren und Tüfteln sind sie nun auch fertig. Nur einfache Scheinwerfer fand ich langweilig. Mein Pete soll ein Showtruck werden und somit habe ich ihm sogenannte Angeleyes bzw. Haloringe verpasst, die als Standlicht(ringe) dienen. |

|

|

| Weiter ging es nun mit den Fensterrahmen. Diese sind aus Alu gefräst und können später die Scheiben passgenau aufnehmen. Im Zuge der Fensterrahmen habe ich die Sonnenblende noch einmal überarbeitet. Diese besitzt nun stärker abgerundete Seitenflanken und einige Nieten, an denen auf der Innenseite der Sonnenblende Stützen angebracht sind um Abstand zur Karosse zu halten. Darüber sind die Blenden der Fanfaren zu erkennen, die später noch poliert werden und in der Mitte ein Peterbilt-Logo erhalten werden. | Der Grill erhielt ein Peterbilt-Logo, welches in einem Aluminiumrahmen eingefasst ist und selber aus Acrylglas besteht. Das eigentliche Logo soll später poliert werden und von innen das rot-silberne Logo erhalten. Der Schriftzug "Peterbilt" ist aus dem ovalen Logo ausgefräst. Darunter erhielt die Stoßstange bereits die Halterung für das Kennzeichen. |

|

|

| Die Trittstufen des Werkzeugkastens auf der linken und die Trittstufen am Tank auf der rechten Seite haben zur optischen Aufwertung Trittbleche bekommen. Diese sind aus Aluminium gefräst und die Vertiefungen mit schwarzer Farbe ausgelegt. Auch der Tankdeckel hat seinen Platz gefunden. |

Um die Beleuchtung vorn weiter zu vervollständigen, habe ich nun die Blinkerleisten fertiggestellt. Die Gehäuse sind aus Vollalu gefräst. Die 32 LEDs vorn bestehen aus je 2 Acrylblöcke, welche ich ebenfalls gefräst habe und mit je 4 LEDs hinterleuchtet sind. 32 2-mm-LEDs zu lösten wollte ich mir dann doch nicht zumuten. Wie nach amerikanischem Vorbild leuchten die Leisten im Standlichtmodus mit und werden dann beim Blinken entsprechend, statt eingeschalten, im Blinktakt ausgeschalten. |

|

|

| Als nächstes waren nun die Lichtleisten an den Luftfiltern an der Reihe. Die Leisten, welche die LEDs aufnehmen wurden aus Aluminium gefräst. Auf diesen sind Ringe mit "Schirmchen" aufgesetzt, welche die eigentlichen Lampenfassungen darstellen. Das Lampenglas ist aus Acrylglas gefräst und mit einer LED hinterleuchtet. Vorn leuchten sie gelb und hinten rot. Im ausgeschalteten Zustand sind alle Lampengläser weiß bzw. transparent. |

Die ursprünglich orangenen Lampengläser auf dem Dach habe ich ebenfalls durch weiße bzw. transparente Gläser ersetzt. Wie zu sehen ist, leuchten sie dann aber wie alle anderen Lampen in gelb. |

|

|

| Um die Front zu vervollständigen, wurden die Lampenfassungen an der Unterkante der Stoßstange nun auch beleuchtet. Hierfür habe ich wieder, ähnlich wie bei den Luftfiltern, aus Acrylglas Lampengläser gefräst und mit einer LED bestückt. Die Flanken der Stoßstange erhielten Peilstangen, die ebenfalls beleuchtet sind. Leider leuchtet das noch nicht so wie erwartet, da ich hierfür aus Platzgründen Lichtwellenleiter verwendet habe. Letzten Endes werde ich wohl doch 1,8 mm LEDs verbauen müssen ... |

Die Kotflügel der Vorderachse besitzen nun Schmutzfänger. Einfach ist mir einfach zu einfach und somit habe ich ein "graviertes" Peterbilt-Logo mit eingearbeitet. Der eigentliche Schmutzlappen ist aus 0,5 mm Teichfolie, die gefrästen Teile aus 0,5 mm Messing, welche später verchromt werden. |

|

|

| Kleine Überarbeitung der Türgriffe und der Mechanik. Das große Kunststoffteil ist der Träger für die spätere Türinnenverkleidung, welche abnehmbar gestaltet wird, damit ich für eventuelle Wartungs- oder Reparaturarbeiten an die Türverriegelungsmachanik komme. Oben an der Fensterkante ist ein Verriegelungspin, mit dem die Tür ebenfalls geöffnet werden kann. Das "Schlüsselloch" am Türgriff außen ist die Schraube, welche alles nach außen hin zusammenhält. Ein kleiner optischer Nebeneffekt. | Und auch die Auspuffanlage erhielt eine Überarbeitung. Das ehemalige Lochblech wurde durch ein Messingrohr mit über 500 Langlöchern ersetzt. Dies kommt dem Original nun etwas näher. Auch die Befestigung der ganzen Anlage erfolgt jetzt mit Schellen so wie es dem Vorbild entspricht. Da mir kein Dienstleister die beiden Messingrohre fräsen wollte, war ich lange Zeit am Recherchieren wie ich das Problem lösen könnte. Dank der tollen Hilfe von Helge konnten die Rohre auf seiner Maschine mit 4. Achse gefräst werden. |

|

|

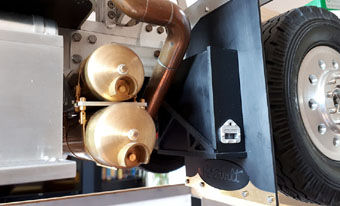

| Die Lufttanks, ein weiteres Anbauteil am Rahmen, sind fertig. Der untere der beiden Tanks dient als "Zuhause" für den Regler des Hydraulikpumpenmotors. Weitestgehend bestehen diese aus Messing, da Alu mit einer Wandstärke von 0,5 mm mit einem Außendurchmesser von 30 mm leider nicht zu bekommen war. Die Deckel vorn werden später verchromt und der Rest in Rahmenfarbe lackiert. Die noch raushängenden Kabel sind vom Brushlessregler. | Anschließend habe ich mir den Kraftstofftank noch mal vorgenommen. Ein paar neue Halterungen inklusive der Spannbänder machen schon etwas mehr her. Das ganze System ist aber auf den Tank aufgeschraubt, da dieser abnehmbar ist um an die Elektronik ranzukommen. Auch die Be- und Entlüftungsanschlüsse durften nicht fehlen. Was welcher Anschluss bezweckt, habe ich leider noch nicht genau ergründen können. Sicherlich handelt es sich dabei um die Be- und Entlüftung des Tanks, die Kraftstoffzufuhr und den Sensor für den Füllstand. |

|

|

| Eine kleine Änderung am Grill: Das Inlay besteht jetzt aus Acrylglas mit schwarzen Lamellen. Diese können beleuchtet werden ... also wurde noch schnell ein Lauflichtmodul verbaut. | Vor der Liftachse wurde ein Schmutzfänger installiert. Unten bekam dieser dann noch das "Peterbilt"-Logo spendiert, ähnlich dem vorderen Schmutzfänger. Davor befindet sich nun eine Staukiste in der die Stecker bzw. Teile der Verkabelung der Hydraulik ihren Platz gefunden haben. |

|

|

| Neue Sitze: Als nächstes habe ich mir die Sitze noch mal vorgenommen. Diese entstanden im CAD und wurden 3D-gedruckt. Aus diversen Enzelteilen aufgebaut, können die Rückenlehne nach vorn und die Armlehnen hochgeklappt werden. Eine leichte Federung des ganzen Sitzes ist auch vorhanden, allerdings technisch bedingt nicht mehr so gut wie vorher. | Die Motorhaubenhalter. Im CAD gezeichnet und anschließend in Messing 3D gedruckt. Diese sind nun allerdings nicht funktionsfähig. Da ich doch öfters die Motorhaube öffnen muss um an den Akku und Ein-Aus-Schalter usw. kommen muss, war mir das zu komplex und unhandlich. |

|

|

| Ein weiteres Detail sind die Radnabendeckel. Die Originalen von Veroma passen leider nicht - meiner Meinung nach eine Fehlkonstruktion da die Achsstummel das Einpressen in die Nabe verhindern. Auch die Nabendeckel sind im CAD entstanden und in Polyamid gedruckt worden. Die Schraubenköpfe aus Niro in M1,4 sind eingeklebt. Durch die geringere Einpresstiefe der Felgen gegenüber der Felgen auf der Liftachse gucken die Nabendeckel 2 mm raus. Somit habe ich mir eine Art Mutternschutzring gefräst. | Die Fahrerhausfederung. In Polyamid gesintert (gleiches Material wie die Sitze) und zusätzlich mit M2-Messingschrauben und 1 mm Alunieten versehen. Der Gummibalg ist außerdem in Gummi gedruckt worden. Funktionstüchtig ist sie nicht, aber ein weiteres kleines Detail, welches es nicht unbedingt einfacher macht das Fahrerhaus zu Wartungszwecken abzuheben und wieder aufzustecken. Aber es geht. |

|

|

| Auch das Lenkrad wurde einer Frischzellenkur unterzogen. Das Kreuz ist in Messing gedruckt, um es später mal verchromen zu können und der Lenkradkranz in Polyamid gehalten. Beides ist zwar nur zusammengesteckt, aber durch den Druck des Lenkrades ist die Verbindung sehr fest. Darunter sind auch der Blinkerhebel und Wischerhebel zu sehen. | Und hier ein Detail das keiner braucht, das Modell aber um ein vielfaches aufwertet, finde ich. Der Schwan ist eine Lizenz, welche ich gekauft habe und wurde in Polyamid gedruckt und anschließend mit Chromliquide-Farbe überzogen. Hier bin ich nun an den Grenzen des machbaren angekommen. Eigentlich sollte der Schwan aus Messing gedruckt und anschließend verchromt werden. Dagegen wehrte sich mein Stamm-3D-Drucker aber erfolgreich. Aber in Polyamid wurde das Projekt erfolgreich umgesetzt. |

|

|

| Bereits im Winter hatte ich die Türinnenfelder gezeichnet. Und da ich jetzt neue 3D-Drucke bestellen wollte, habe ich diese gleich mal mit drucken lassen. Damit meinem Fahrer die Arbeit hinterm Lenkrad auch viel Spaß macht, bekommt er eine größerer Musikanlage spendiert ... was etwas größere Lautsprecher mit einschließt. Nun ist auch die komplexe Mechanik der Türöffner verdeckt und geschützt. | Die neuen Breitreifen vom Sandro Gräf sind gekommen. Die Alten runter ... was für ne Plackerei! Wollten partou nicht weichen. Aber nach geraumer Zeit und vollen Körpereinsatz war es vollbracht. Eine super Arbeit vom Sandro. Da diese ein wenig breiter sind als die Alten, mussten nun auch Kotflügelverbreiterungen rauf. Diese sind aus PS gefräst. Nun sind die schönen breiten Reifen auch ordnungsgemäß abgedeckt. |

|

|

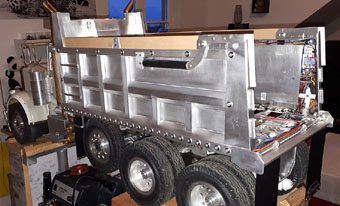

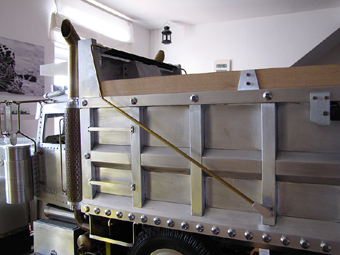

| Durch meinen Urlaub und unglaublich viel Motivation, bin ich an der Mulde ein ganzes Stück weiter gekommen. Die ganzen Verstrebungen an den Seiten habe ich fertigstellen können. Hier zunächst noch das Grundgerüst. | Um die Elektrik verlegen zu können, bleiben die Außenbleche allerdings noch ab. Es müssen jetzt an den Seiten 72 LEDs verlötet werden + Gläser fräsen und hinten noch einmal 20 LEDs. Anschließend wurden die "elektrischen" Hubzylinder für die Heckklappe und die Verriegelung der Heckklappe verbaut. Hierfür ist einiges an Elektrik zu verlegen. 2 Fahrregler und ein Schaltmodul haben ihren Platz gefunden. |

|

|

| Nachdem nun diverse Kabel, Motoren und LEDs verlötet sind, konnten auch die Außenbleche montiert werden. Von außen sieht das nun schon fast fertig aus. Auch die hinten Schmutzlappen haben ihren Platz gefunden. | Als Abdeckung für den Schüttguttransport darf ein per Fernsteuerung ein- und ausfahrbares Planensystem nicht fehlen. |

|

|

| Nun wird er ein Showtruck. Die Mulde hat eine Unterbodenbeleuchtung bekommen. Da der Boden der Mulde noch nicht fertig ist, leuchtet auch der obere Teil der Mulde mit. Das verschwindet später, wenn die Mulde fertig ist. Die einzelnen Farben können separat geschalten werden. Rot, Grün und Blau werden durch je einen Kanal geschalten. Durch Mischen dieser Farben können z.B. auch Violett, Gelb usw. dargestellt werden. Auf dem 4. Kanal wird eine "automatische" RGB-LED geschalten, die alle Farben selbst nacheinander in einer Endlosschleife schaltet. |

Und hier das Ganze auch mal in blau. Der Grill lässt sich übrigens auch abschalten. |

|

|

|

Nach ca. 30 Stunden Fräsarbeiten ist meine Kupplung nun optisch und mechanisch fast fertig.

Der Servo für die elektrische Bedienung ist in China bestellt und der Lösungsansatz dafür in Arbeit. Mit dem kleinen Bügel kann ich, wie im Original, den Sicherungsbügel anheben und die Kupplung öffnen. Zum Schließen geht das Ganze andersrum. Manuell funktioniert es demzufolge. Nun fehlen nur noch die Druckluftanschlüsse für den Anhänger und die Optik ist komplett fertig. Für das Öffnen und Schließen per Funke habe ich eine Idee, muss aber erst noch sehen ob die Umsetzung so klappt. ... Mittlerweile funktioniert das auch per Servo. |

Ein paar kleine Details: Zunächst habe ich 2 Antennen gebaut ... |

|

|

| ... und dann auch noch die Trittbleche neu gefäst. Diese sind nun aus Messing und die Langlöcher komplett durchgefräst. | Natürlich auf beiden Seiten. |

|

|

| Neues Update an der Front: Im Frontgrill sind Blitzer dazugekommen. Die Rundumleuchten kommen demnächst auch noch. Für die kleinen Blitzerkästchen war es leider nötig die kompletten Inlays neu anzufertigen. Da mir das Lauflichtmodel eh nicht mehr gefallen hat, bin ich die ganze Sache komplett neu angegangen. Soll heißen: 1. Blitzermodul bestellt 2. Inlays neu aus Acryl gefräst 3. LEDs löten ... 24 Stück an der Zahl 8 orange, 8 RGBs und 8 automatische RGBs 4. Das heißt auch 56 Pins verlöten 5. Ein weiteres Schaltmodul kaufen um alles schalten zu können 6. Module anschließen und 2 Relais verlöten. Funktionen: 1. Blitzer mit 3 Konfigurationen ... von oben nach unten, über Kreuz und von links nach rechts ... kann über den Stecker konfiguriert werden, also nicht über den Sender 2. Frontblitzer haben verschiedene Modi, bspw. 2-fach, 3-fach, 6-fach usw. über Sender umschaltbar 3. RGB-LEDs wie bei der Bodenbeleuchtung schaltbar, im Grunde parallel angeschlossen 4. Grillbeleuchtung separat zu- und abschaltbar |